问题的提出:

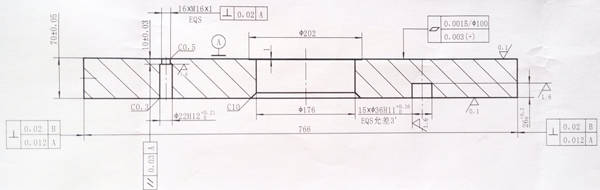

CNCL200型重载齿轮测量中心(如图1所示),是哈量集团出品具有

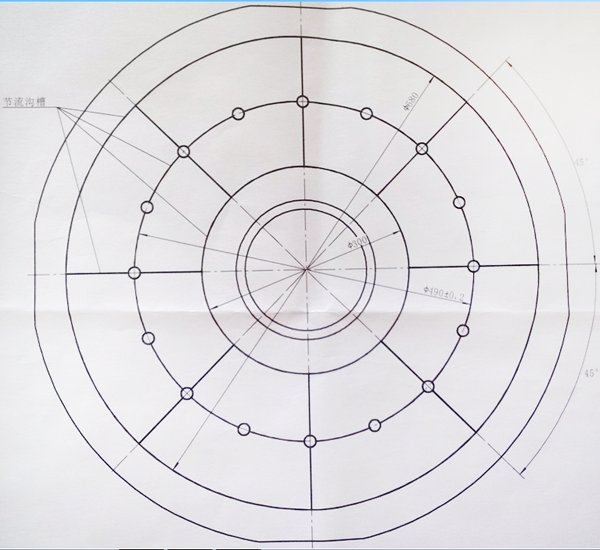

国际领先水平的高精度齿轮检测量仪。其下承载盘(如图2所示)是

该量仪重要的零部之一,工件下底面均匀地布满了导气节流沟槽(如图3所示),在高压气体的作用下,通过这些导气节流沟槽迫使下承载盘均匀浮起而实现该盘无摩擦力转动,从而保证CNCL200型重载齿轮测量中心能进行高精度检测。因此这些导气节流沟槽的加工成为了下承载盘(此工件)制造的关键工序。

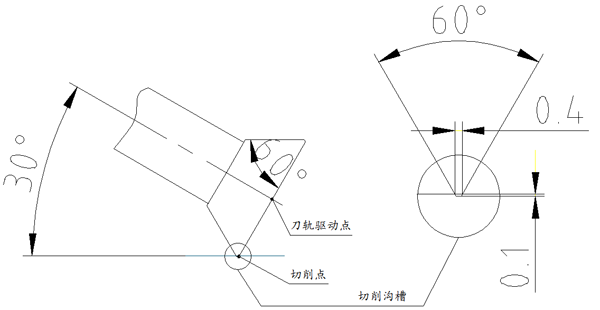

导气节流沟槽其截型(如图4所示,放大比例为:500:1),沟槽细

窄加工精度要求极高,还要保证光滑且无毛刺,此工件所使用材料为高强度不锈钢:9Cr18, 国际牌号:SUS440C。具有高硬度、高耐磨性和耐腐蚀性能,金切性能差,对刀具的切削寿命要求极高。

解决方案一:

根据沟槽其截型制作成形铣刀,但沟槽过于微小,成形铣刀制作极为困难。使用三轴CNC机床沿沟槽路径进行走刀来实现加工,但沟槽路径过长,加上被切削材料其本身硬度、耐磨性均较高,此过于细小的刀尖为了实现切削主轴必须高速旋转,沟槽的切削未能完成多少刀具则已磨损殆尽。此方案显然极不可取。

解决方案二:

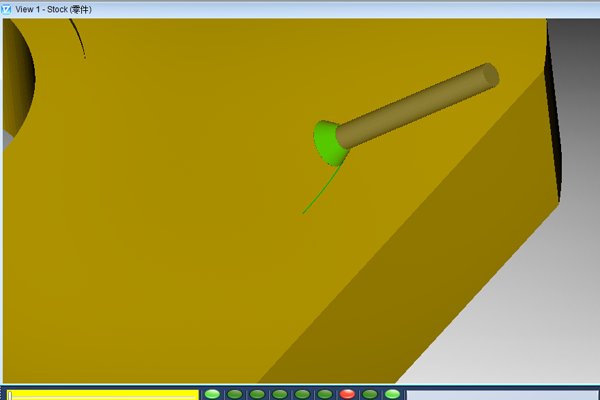

经过一段时间的摸索,我们采取了(如图5所示)的加工方案。根据

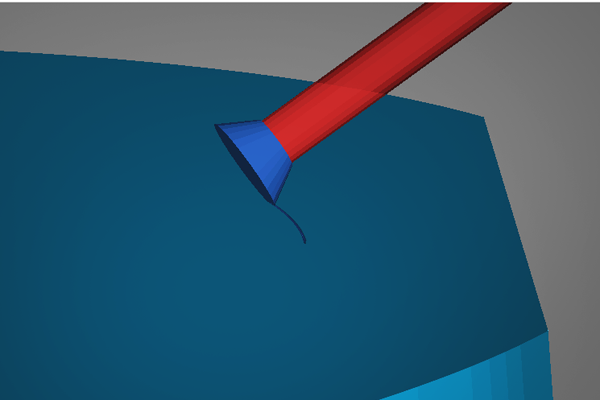

沟槽的截型制作60°角度铣刀,此刀具最大底径∮15mm,柄部直径∮8mm,为了提高刀具的切削寿命,其刃部表面作了复合涂层处理。(此刀具由哈量数控刀具公司整体硬质合金刀具车间制作完成)切削时刀具轴线与工件加工基准面呈30°夹角来保证沟槽的截型成形(如上图所示),加工编程时使用NX_CAM软件多轴加工策略对刀具驱动点进行刀轨规划,自动生成加工控制轨迹,并使用VERICUT软件对加工程序进行离线加工仿真模拟和刀轨优化。其整个工艺技术准备工作过程(如图6所示)。最终→→

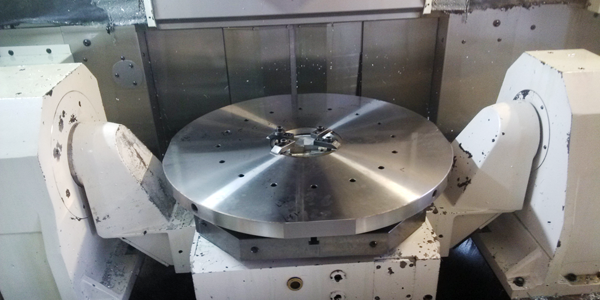

我们使用+GF+(米克朗)Mikron HSM 800U 五轴加工中心来完成下承载盘导气节流沟槽的全部加工。运用NX_CAM软件后处理器生成适合驱动机床的加工代码,输入到机床控制器,顺利地解决完成了上述课题,(如图7所示)为加工现场实况。

结论:

通过制作较特殊的角度铣刀,从根本上解决了加工过程中刀具的使用寿命问题;运用NX_CAM软件的五轴加工策略和高速加工工艺(HSM)原理,精确地计算生成出控制刀轨,从而有效地保证了下承载盘导气节流沟槽的加工精度和加工效率;整个加工过程一气呵成,稳定安全可靠,毫无悬念。

咨询热线:

400-1133-414地址:长春市高新区飞跃路5588号东北亚文化创意科技园A栋

版权所有:吉林爱探索教育文化科技有限公司 吉ICP备2021001574号